粉末冶金是一種利用微米到納米級的金屬粉末(或金屬與非金屬粉末的混合物)作為原料,通過成型和燒結等環節將這些顆粒緊密結合,制備出各種制造復雜形狀的工程材料和零部件的工藝。

在粉末冶金工藝中,熱處理過程發揮著至關重要的作用,通過精確控制加熱和冷卻過程,它可以調整粉末冶金制品的晶體結構,增進分子間的距離,從而在盡量不改變原有材料形狀的情況下,改善前道工序的缺陷,提高其硬度、韌性、強度和耐磨性等關鍵性能,使得粉末冶金產品在航空航天、汽車制造、醫療設備和電子行業等領域得到廣泛應用,為創新和高性能材料的開發提供了無限可能。

熱處理是采用先熱后冷的方式,使得金屬材料表面或者內在的基本組織結構發生變化,從而使得該金屬材料能夠符合一定的性能和結構要求。熱處理方法因材料類型和所需的最終性能而多種多樣,但大致都包含了升溫、保溫、降溫三個基本階段,每一個階段之間互相銜接形成了完整的熱處理過程。

熱處理過程曲線

1、升溫:在熱處理工藝中加熱屬于最為基本的前提條件,并且也是非常重要的處理階段。在這個階段,金屬材料會被加熱到特定的溫度范圍。升溫速度和目標溫度對于所需的晶體結構變化至關重要。采取緩慢升溫、均勻升溫還是快速升溫的方式,都取決于具體的熱處理工藝。

2、保溫:一旦達到目標溫度,材料需要在該溫度下保持一段時間,具體的保溫時間根據材料類型和所需性能來確定的。在這個階段,金屬材料發生連續反應,其晶體內的原子重新排列,以適應并穩定新的結構,從而使得金屬材料的性能變得更加穩定和提高。一般情況下,在金屬熱處理過程中都需要保溫階段, 但在一些特殊情況,例如高頻淬火、火焰淬火、激光淬火等表面處理,在快速加熱的情況下,保溫階段可以省去。

3、降溫:與升溫階段一樣,冷卻也是熱處理過程必不可少的一個階段,在這階段,冷卻的方法和速率會影響最終的晶體結構和性能。快速冷卻通常會導致較硬的材料,而較慢的冷卻可能會增加材料的韌性。

整體熱處理

整體熱處理是對工件整體加熱,然后以適當的速度冷卻,以改變其整體力學性能的金屬熱處理工藝。根據加熱、冷卻的方式不同,包括了正火、退火、淬火、回火四個基本工藝。

(1)退火

退火是將金屬緩慢加熱到一定溫度(溫度根據不同退火需求或工藝設定),保持足夠時間,然后緩慢冷卻的一種金屬熱處理工藝。退火可以改善或消除粉末冶金壓制和燒結過程中所造成的各種組織缺陷以及殘余應力,防止工件變形、開裂,同時能夠使得工件軟化,使得便于加工。通常其目的是為最終熱處理(淬火、回火)作好組織準備。

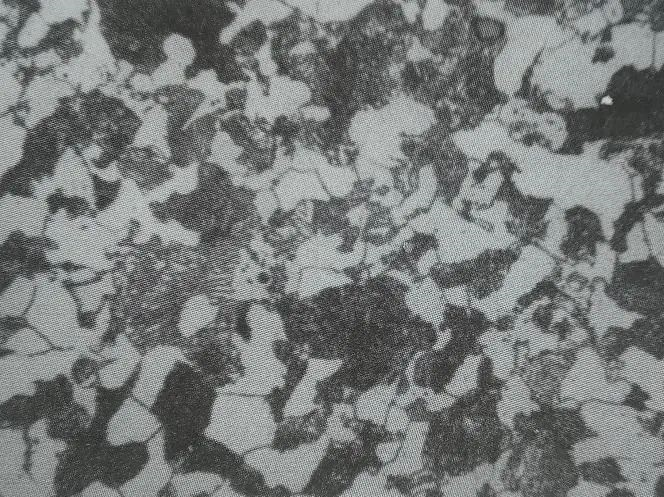

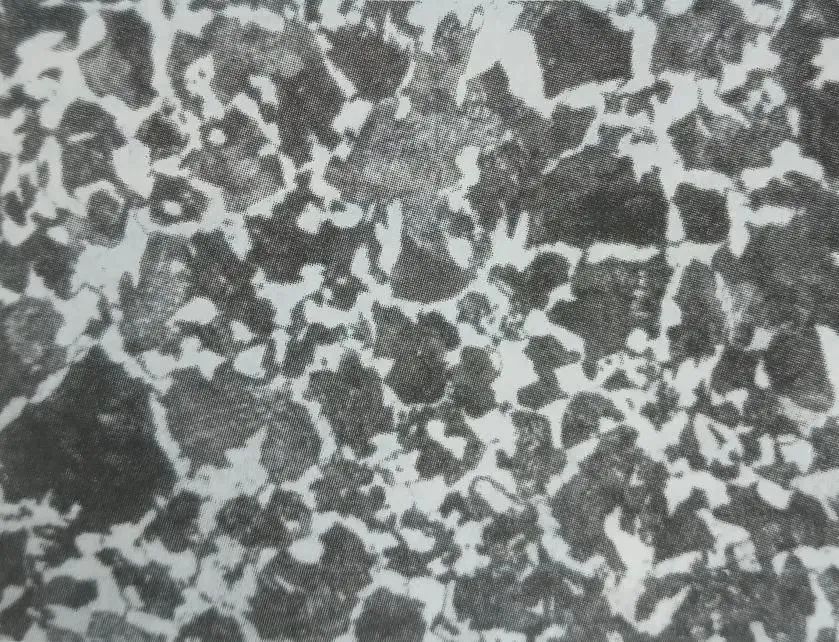

45鋼退火組織(顯微鏡400X下)來源:仁成精密鋼管廠

(2)正火

正火與退火效果類似,但其冷卻速度快于退火(慢于淬火),過冷度大,因此能夠使材料的結晶晶粒細化,不但可得到滿意的強度,而且可以明顯提高韌性,降低構件的開裂傾向。常用于改善低碳材料的切削性能,也有時用于對一些硬度要求不高的零件作為最終熱處理。

45鋼正火組織(顯微鏡400X下)來源:仁成精密鋼管廠

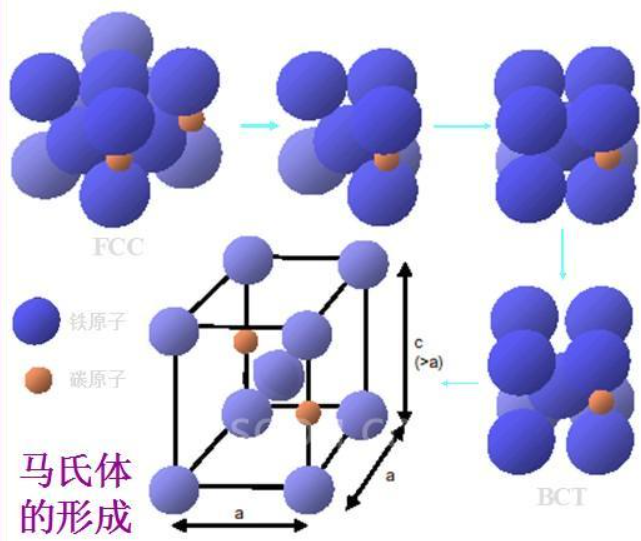

(3)淬火

淬火是把材料加熱到臨界溫度以上,保溫一定時間,隨即以大于臨界冷卻速度進行冷卻,從而獲得以馬氏體為主的不平衡組織的一種熱處理工藝方法。淬硬性和淬透性是淬火工藝的重要評價指標,分別表示材料在一定條件下淬火時獲得淬透層硬度和深度的能力,為了提高這兩個指標,通常可以加入鎳、鉬、錳、鉻、釩等合金元素進行化學熱處理。

馬氏體的形成過程

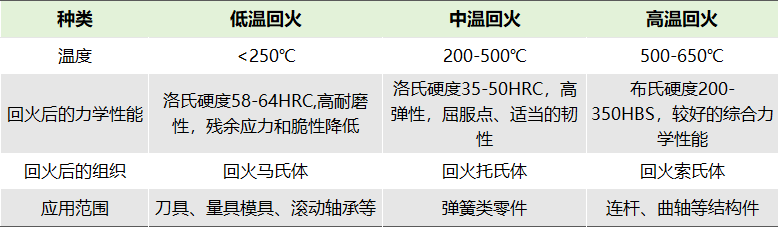

(4)回火

淬火后,材料硬度雖然有明顯提高,但相應的也會使材料具有很大的內應力和脆性,通常需要及時進行回火工藝來避免材料變形和開裂。具體操作是將淬火后的金屬成材或零件加熱到某一溫度(通常小于650℃),經過長時間保溫后,再一定方式冷卻。在回火加熱過程中,由于粉末冶金制品中的原子可以較快地進行擴散,并重新排列組合,從而使不穩定的不平衡組織逐步轉變為穩定的平衡組織,最終提高材料的塑形。

各種回火工藝的對比

表面(局部)熱處理

與整體熱處理不停,局部熱處理只加熱工件局部,能夠改變其局部力學性能,但不會顯著改變改變其體積或整體性質。為了只加熱工件局部而不使過多的熱量傳入工件內部,通常采用火焰、電子束、激光等具有高能量密度的熱源,使工件表層或局部能短時或瞬時達到高溫。

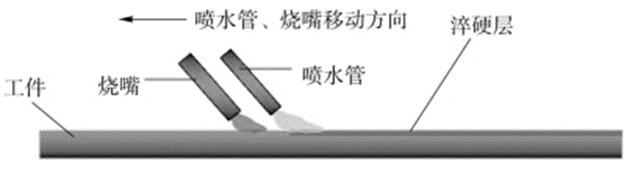

(1)火焰淬火

火焰淬火是一種用乙炔一氧火焰(最高溫度達3100℃)或煤氣一氧火焰(最高溫度達2000℃)將工件表面快速加熱,隨后噴液(水或有機冷卻液)冷卻的一種表面淬火方法。由于其設備簡單,使用方法靈活,非常適用于單件小批生產或現場淬火。對于運輸拆卸不便的重大零件和不適于采用其他表面淬火的零件,如大型齒輪、大型工作平面,一些凸輪、曲軸、機床導軌和鏈輪等,火焰淬火也具有廣泛的適應性和機動性。

火焰淬火原理

(2)激光淬火

激光淬火是使用激光快速掃描工件表面,在極短的時間內,表面薄層被加熱到相變點以上,激光移開后,高溫薄層在基底冷卻下,進行自冷淬火,從而產生相變硬化。

由于激光束光斑尺寸很小,局部淬火部分的形狀不受限制,即使是深孔底部及狹小的溝槽內部也能淬火。 同時激光淬火是靠激光束在淬火工件表面的掃描運動來實現,因此所有流程都可簡單實現自動化,可以實現對材料表面的精確控制。

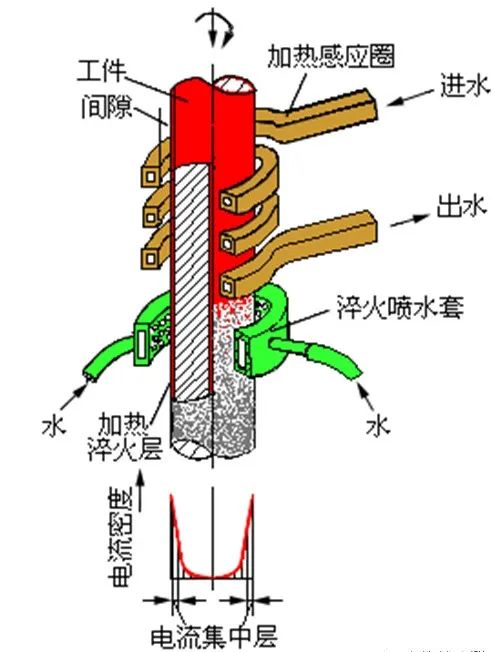

(3)感應加熱表面淬火

感應加熱表面淬火將承載大量交流電的銅線圈放置在(不接觸)零件附近,此時工件(導體)內部產生感應電流,由于電阻作用,工件被快速加熱,幾秒種內工件表面溫度就可以達到800-1000攝氏度,而心部仍接近室溫。當表層溫度升高至淬火溫度時,立即噴液冷卻使工件表面淬火。由于感應淬火的加熱速度非常快,可以在很短的時間內實現表面加熱,因此非常高效,對于批量生產或大型零件的局部淬火非常有利。

感應加熱表面淬火原理

化學熱處理

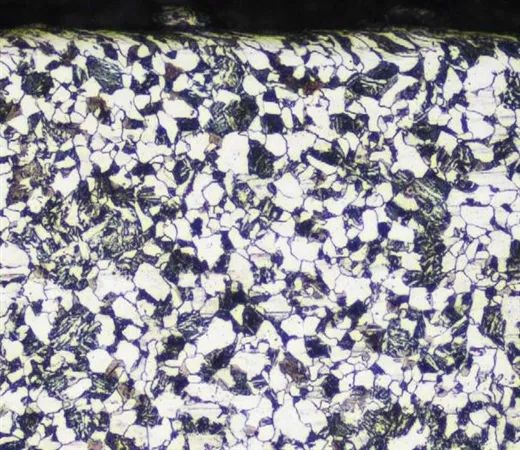

化學熱處理是通過改變工件表層化學成分、組織和性能的金屬熱處理工藝。這種工藝是將工件放在含碳、氮或其它合金元素的介質(氣體、液體、固體)中加熱,保溫較長時間,使工件表層滲入碳、氮、硼和鉻等元素,從而改變工件表面的化學成分、組織和性能。一般來說,經化學熱處理后的材料滲層表面的含碳量可達2%以上,很好地提升材料的表面硬度和淬硬深度。

化學熱處理的方法繁多,多以滲入元素或形成的化合物來命名,例如滲碳、滲氮、滲硼、滲硫、碳氮共滲等,但一般都包括分解、吸收、擴散三個基本過程。以滲碳為例,滲碳熱處理的反應如下:

2CO≒[C]+CO2 (放熱反應)

顯微鏡500X下滲碳前后對比圖(來源:鑫光熱處理)

滲碳介質分解出活性炭原子后,由于粉末冶金材料的孔隙存在,使得活性炭原子從表面滲入,被材料吸收、溶入,形成間隙固溶體。當碳濃度超過一定濃度時可形成金屬化合物,隨著滲碳的不斷進行,工件表面所吸收的活性原子(或離子)逐漸向工件深處遷移,以形成一定厚度的擴散層(淬硬層)。為了保證化學熱處理的效果,針對密度較高、孔隙較少的材料,可以采用碳勢較高的還原性氣氛保護,其加熱和冷卻速度也要高于密度低、孔隙多的材料。

從總體上來說,由于科技收獲了長足的進步,金屬材料的熱處理工藝技術有了很大程度的發展,除了上述這些工藝,與當前科技發展相結合的新工藝、新技術也在不斷涌現,比如結合信息技術的CAD熱處理技術以及可控氛圍的無氧化熱處理技術都是當前熱處理工藝的主要發展趨勢。

粉體圈Corange整理