激光熔覆是一種新型的涂層技術,是涉及到光、機、電、材料、檢測與控制等多學科的高新技術,是激光先進制造技術最重要的支撐技術,可以解決傳統制造方法不能完成的難題,是國家重點支持和推動的一項高新技術。目前,激光熔覆技術已成為新材料制備、金屬零部件快速直接制造、失效金屬零部件綠色再制造的重要手段之一,已廣泛應用于航空、石油、汽車、機械制造、船舶制造、模具制造等行業。

● ● ●

激光熔覆的優勢

激光制造網

激光束的聚焦功率密度可達1010~12W/cm2,作用于材料能獲得高達1012K/s的冷卻速度,這種綜合特性不僅為材料科學新學科的生長提供了強有力的基礎,同時也為新型材料或新型功能表面的實現提供了一種前所未有的工具。激光熔覆所創造的熔體在高溫度梯度下遠離平衡態的快速冷卻條件,使凝固組織中形成大量過飽和固溶體、介穩相甚至新相,已經被大量研究所證實。它提供了制造功能梯度原位自生顆粒增強復合層全新的熱力學和動力學條件。同時激光熔覆技術制備新材料是極端條件下失效零部件的修復與再制造、金屬零部件的直接制造的重要基礎,受到世界各國科學界和企業的高度重視和多方面的研究。

為推動激光熔覆技術的產業化,世界各國的研究人員針對激光熔覆涉及到的關鍵技術進行了系統的研究,已取得了重大的進展。國內外有大量的研究和會議論文、專利介紹激光熔覆技術及其最新的應用:包括激光熔覆設備、材料、工藝、監測與控制、質量檢測、過程的模擬與仿真等研究內容。但到目前為止,激光熔覆技術還不能大面積工業化應用。分析其原因,這里有政府導向的因素、激光熔覆技術本身成熟程度的限制、社會各界對激光熔覆技術的認可程度等因素。因此,激光熔覆技術欲實現全面的工業化應用,必須加大宣傳力度,以市場需求為導向,重點突破制約發展的關鍵因素,解決工程應用中涉及到的關鍵技術,相信在不遠的將來,激光熔覆技術的應用領域及其強度將不斷的擴大。

目前,利用激光熔覆技術可以制備鐵基、鎳基、鈷基、鋁基、鈦基、鎂基等金屬基復合材料。從功能上分類:可以制備單一或同時兼備多種功能的涂層如:耐磨損、耐腐蝕、耐高溫等以及特殊的功能性涂層。從構成涂層的材料體系看,從二元合金體系發展到多元體系。多元體系的合金成分設計以及多功能性是今后激光熔覆制備新材料的重要發展方向。

最新的研究表明,在我國工程應用中鋼鐵基的金屬材料占主導地位。同時,金屬材料的失效(諸如腐蝕、磨損、疲勞等)大多發生零部件的工作表面,需要對表面進行強化。為滿足工件的服役條件而采用大塊的原位自生顆粒增強鋼鐵基復合材料制造,不僅浪費材料,而且成本極高。另一方面,從仿生學的角度考察天然生物材料,其組成為外密內疏,性能為外硬內韌,且密—疏、硬—韌從外到內是梯度變化的,天然生物材料的特殊結構使其具有優良的使用性能。根據工程上材料特殊的服役條件和性能的要求,迫切需要開發強韌結合、性能梯度變化的新型表層金屬基復合材料。因此,利用激光熔覆的方法制備與基材呈冶金結合的梯度功能原位自生顆粒增強金屬基復合材料不僅是工程實踐的迫切需要,也是激光表面改性技術發展的必然趨勢。激光熔覆技術制備原位自生顆粒增強金屬基復合材料、功能梯度材料已有報道,但大部分停留在組織、性能分析,工藝參數的控制階段,增強相的尺寸、間距和所占的體積比還不能達到可控制的水平,梯度功能是通過多層涂覆形成的,不可避免地在層與層之間存在界面弱結合的問題,距離實用還有相當長的路。利用激光熔覆技術制備顆粒大小、數量、分布可控,強韌性適當匹配,集梯度功能和原位自生顆粒增強為一體的金屬基表層復合材料是今后重要的發展方向。

研究內容涉及到:

● 熔覆材料成分、組織、性能設計的技術、手段和原理及其工藝實現的控制技術。

● 激光熔覆制備功能梯度原位自生顆粒增強金屬基復合材料顆粒增強相析出、長大和強化的熱力學和動力學模型的建立。

● 顆粒增強相形態、結構、功能和復合的仿生設計和尺寸、數量、分布的控制技術。

● 涂層成分、組織和性能梯度控制的原理、關鍵因素和工藝方法的研究。

● 宏觀、微觀界面的觀察、分析控制和表征;功能梯度原位自生顆粒增強金屬基復合材料常規性能的分析和檢測以及不同工況下的磨損行為及失效機制。

這些研究內容的突破,有可能解決涂層與基體相容性不匹配,易于產生裂紋的問題,促進激光熔覆技術應用領域的拓寬。

激光熔覆是由激光作為熱源,在基底上包覆一層性能極為優良的合金層,其性能將依照所處理零件的具體要求而定。激光熔覆方法的優點是覆層組織細密、性能優異、熱應力小、變形小以及無污染等。其缺點也是很明顯的:需要很高功率的激光器、單道搭接掃描不適宜大面積處理,難于實現產業化等。為解決這些難題,采用激光復合熔覆技術是有效的途徑之一,也是今后發展的重要方向。激光復合熔覆就是采用普通加熱方法,再加上激光復合加熱來完成熔覆處理工作。普通加熱方法根據需要可以是電加熱、各類感應加熱等。

歸納起來,激光復合熔覆技術具有如下的特點:

●“常規(如感應)+激光”二者復合加熱熔覆是集兩種加熱工藝的優點,同時克服了各自單一方法的不足,充分體現了優勢互補的特點。

● 用常規方法輔佐了激光加熱,從而可以實現用較小功率的激光器完成由原來必需很高功率也不易完成的大面積熔覆,是單一方法無論如何也不易做到的。

● 激光復合熔覆技術擴大了常規技術的新的更廣應用,而對常規技術的采納又進一步促進了激光熔覆技術的應用和產業化的進程。

● 激光復合熔覆技術特別適用于細長桿類,尺寸在一定范圍內的軸類等零件,如抽油泵柱塞、某些類型的軋輥及特殊用途的軸等。

目前,激光熔覆主要采用的是CO2氣體激光器,用于大型零件的激光熔覆,見圖2和圖3,少部分采用YAG激光器。YAG激光熔覆常采用脈沖激光熔覆。最近的工程應用表明,采用YAG激光熔覆在小型零部件方面更有優勢。

發展的另一個重要的趨勢是采用高功率半導體激光器,利用波長范圍808-965μm的紅光或近紅外激光,較CO2 激光器來看金屬易吸收,可省去前期預處理,方便易操作。大功率半導體激光熔覆技術較其他熔覆方法具有顯著的優勢,見表1。同時,半導體激光可以實現與同軸送粉一體化控制及應用光纖傳輸與擴束技術進行導光聚焦,實現全封閉傳輸或光纖傳輸,實現光、機、電、粉、控一體化高度集成控制;與機器手(人)結合,小型化,可實現移動在線服務,滿足不同層次的需求。可以預見,在傳統CO2 、YAG激光熔覆技術之外,新型的大功率半導體激光熔覆設備與工藝,必將逐步發展起來并滿足高質量表面工程的需要,成為激光表面處理的重要組成部分。

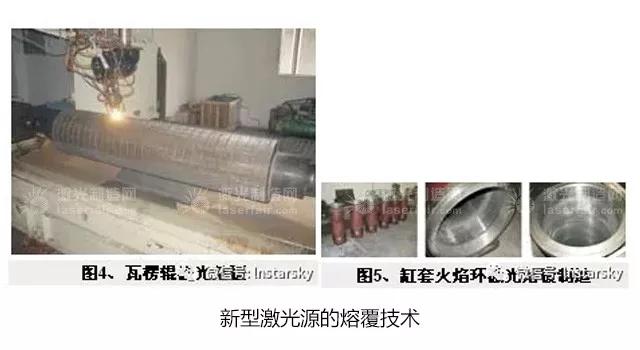

隨著激光熔覆技術的成熟與發展,陸續成功的應用于瓦楞輥的激光熔覆見圖4,缸套火焰環的激光熔覆直接制造見圖5,發動機部件修復見圖6等。實現了以激光為主要加工手段對各種金屬部件的幾何缺失,按照原制造標準進行幾何尺寸的回復、性能的提升。隨著科學技術和工程技術的發展與需要,金屬部件工作的條件愈來愈苛刻,經常工作在高交變應力、高溫、高速、高腐蝕等極端條件下。因此,制造金屬部件的材料需要同時具有多種性能才能滿足零件特殊的服役條件。而且這些部件的制造成本、制造周期長,一旦失效產生巨大的經濟損失和安全事故。如輪機裝備中,各類重要的部件如:葉片、轉子軸頸、閥桿、葉輪、閥門等;飛機發動機、內燃機部件等。這些工程上的技術難題,為激光熔覆技術提出了新的挑戰。因此,如何解決極端條件下失效零部件的修復問題是十分迫切和復雜的,需要對極端條件下,零部件的失效形式分析,剩余壽命進行評估,選擇合適的材料、工藝方法。因此,以極端條件下關鍵零部件的強化與修復為切入點,系統研究激光熔覆強化與再制造技術,通過若干關鍵技術的聯合攻關,獲得適合于極端條件下,各種零部件強化與修復的總體技術。

重點需要攻關的方向:

● 極端條件下,失效零部件修復(強化)前后,壽命評估技術;

● 極端條件下,失效零部件無損傷修復技術的研究;

● 極端條件下,失效零部件激光修復專用合金材料的研究;

● 實體測量、三維實體堆積造型修復控制系統、修復過程溫度、幾何尺寸和質量智能監控系統的研究;

● 專用的修復附屬裝備的研究;

● 修復層性能測試技術及其加工技術的研究。

● ● ●

激光熔覆技術的展望

激光制造網

文章轉載自微信公眾號:熱噴涂與再制造