涂層技術作為一種常見的表面處理技術,廣泛滲透于各行各業,它們在提升材料性能、延長使用壽命,拓展材料功能上發揮著關鍵作用。在眾多涂層制備技術中,等離子噴涂(PS)憑借高效和噴涂工件形狀尺寸不受限制等優點備受關注,它利用氣體電離產生的高能量將噴涂粉末加熱至熔融或半熔融狀態后,隨高速等離子射流噴射并沉積在噴涂基體表面,最后形成特定功用的噴涂涂層,具有焰流溫度高、能量集中、粒子飛行速度快、熱影響區小等特點,但等離子噴涂過程中容易出現高熔點硬質相未完全熔化的情況,導致涂層組織粗大、不均勻的問題,在一定程度上影響著涂層的力學性能。為了應對這一難題,與高溫自蔓延合成技術結合的反應等離子噴涂應運而生。

反應等離子噴涂技術原理

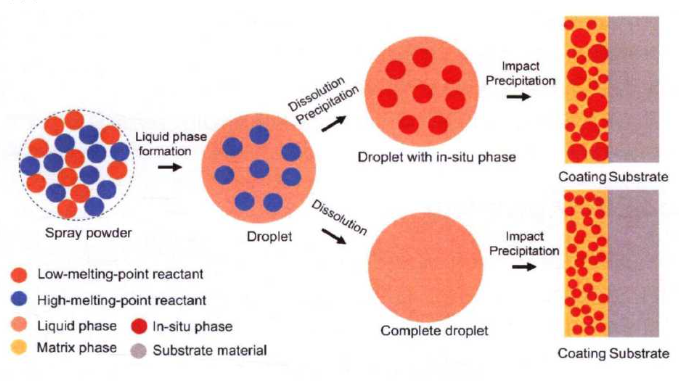

反應等離子噴涂技術集傳統等離子噴涂和自蔓延高溫合成于一體,反應合成和涂層的沉積同步進行。它利用等離子焰引發粉末原料之間或原料與周圍氣氛間的自蔓延反應,形成新相,最終在基體表面沉積形成具有與原料不同相組織的涂層。由于自蔓延反應的引入,反應等離子噴涂技術相比傳統等離子噴涂更具優勢:

自蔓延反應原理

1、可在遠低于高熔點硬質相的熔點溫度下實現涂層的反應制備。在噴涂過程中,自蔓延反應使在遠低于陶瓷相熔點的溫度下引發反應成為可能,降低了高熔點硬質涂層噴涂的功率要求和噴涂難度。

2、可制備出組織均勻的涂層。自蔓延反應放出的熱量與等離子弧焰流的熱量相互疊加,使得噴涂粉末中高熔點硬質也可輕松加熱成熔融狀態,避免了傳統等離子噴涂因高熔點硬質相為完全熔化導致的涂層組織粗大、不均勻等問題。

3、可實現納米涂層的制備。當粉末發生自蔓延反應熔化成液滴狀撞擊基體時,由于與基體間存在較大的溫度梯度,液滴迅速冷卻沉積,導致析出的晶粒來不及長大,形成了納米晶,從而制備出更硬、更耐磨的納米涂層。

4、與基體結合度高。反應等離子噴涂產生的新相顆粒直接從液相中析出,顆粒與基體之間的界面潔凈無雜質,因此新相顆粒可均勻彌散分布于基體中,結合強度更高。

5、可避免原料粉體高溫熱分解的問題。在傳統熱噴涂技術中,一些粉體原料容易受熱分解,導致涂層產生雜質相,而反應等離子噴涂從原料直接合成,從而避免了高溫分解現象。

在反應等離子噴涂的反應合成過程中,因粉末與粉末之間、粉末與氣體之間的接觸狀態不同,有固/氣和固/固兩種反應機理,固/氣反應受限于反應氣體,只能應用于氮化物、碳化物和氧化物涂層的噴涂,通常采用金屬或合金粉末作為噴涂材料。固/固反應主要基于溶解析出機制,即隨著高熔點固相的溶解,直接在液相中反應析出均勻形核或異質形核,形成新相,適用于更廣泛的材料范圍,是反應熱噴涂的主要發展方向,但為了使粉末在等離子射流中不易被沖碎,并且可以反應完全,通常要求反應粉末具有較高的結合強度、均勻的粒徑分布和致密的結構。因此,基于固/固反應的噴涂材料以復合粉體為主。目前主要有以下方法可制備出用于反應等離子噴涂技術的復合粉體:

固/固反應等離子噴涂技術的機理

機械混合法是常用的噴涂粉末制備方法,該方法利用球磨機、攪拌機等機械混合設備,將所選的原料粉末充分混合,其最明顯的優點在于成本低廉、操作簡單,因此是工業大規模制備的首選方法,但該方法也存在兩個明顯缺點:一是機械混合的粉末會出現成分不均勻,最后導致反應生成的新相與預期結果不一致,從而影響涂層的相關性能。二是由于原料粉末結合度不高,甚至是完全分離的,在飛行過程中幾乎不發生反應,即使在到達基體之后反應也是不完全的。針對這個問題,通常可采用粘結劑將反應物原料粉末機械粘結,增強顆粒的結合度,但粘結劑粘結后的粉末需要進行重新破碎,破碎后的粉末多為無規則形狀,流動性往往較差。此外,有機粘結劑在高溫下不穩定,粘結后的粉末也仍難以承受高速焰流/射流的沖擊。

球磨原理

噴霧造粒法是先將原料粉末與去離子水和有機粘接劑混合制成懸浮漿液,再將懸浮液送入霧化器霧化形成微小液滴,最后霧化液滴經過加熱干燥后形成球形復合粉末。由于原料均勻混合,且霧化過程中液滴受到表面張力作用,干燥后的復合粉末成分均勻,具有高的球形度和流動性,但在噴霧造粒粉末的制備伴隨著液滴中的水分蒸發,當液滴內部水分過多,或蒸發速度過快,在粉末內部易形成中空結構,致密度較低,且噴霧造粒法也采用了粘結劑增強粉體結合度,在高溫下反應粉末的分離現象仍會發生。

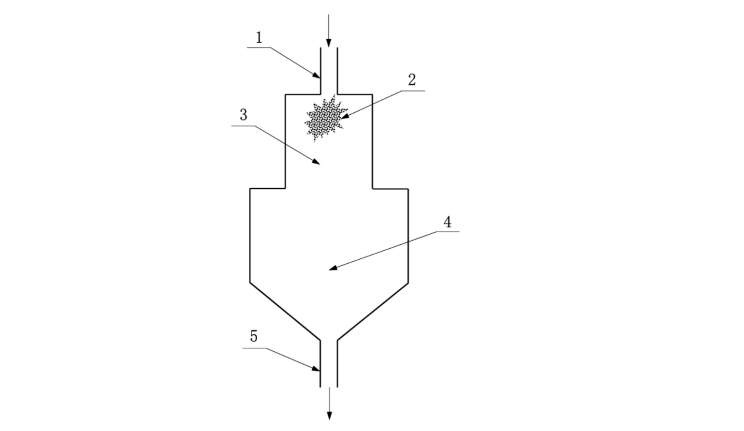

團聚燒結法一般是采取先團聚造粒再燒結的策略,如在噴霧造粒法的基礎上,對噴霧干燥所形成的固態團聚體顆粒進行熱處理以去除其中的有機粘結劑,去除了有機粘結劑的顆粒受重力作用,以自由落體的方式依次均勻地經過立式高溫燒結爐的加熱區和冷卻區,從而完成粉末的快速高溫燒結。由于這種方式不再是利用有機粘結劑粘結反應粉末,而是以再燒結的方式促進反應物間輕微的固相擴散,除了能夠保留原先造粒粉體流動性好、球形度高、成分均勻的特點,還極大地提升了結合強度,避免了反應物在噴涂過程中發生分離。但值得注意的是,在制備過程中,燒結時間和溫度需謹慎控制,避免過高的溫度使粉末在噴涂前就發生固相反應而形成新相。

立式高溫燒結爐結構示意圖

(1一進料口,2一脫脂粉末,3一加熱區,4一冷卻區,5一出料口)

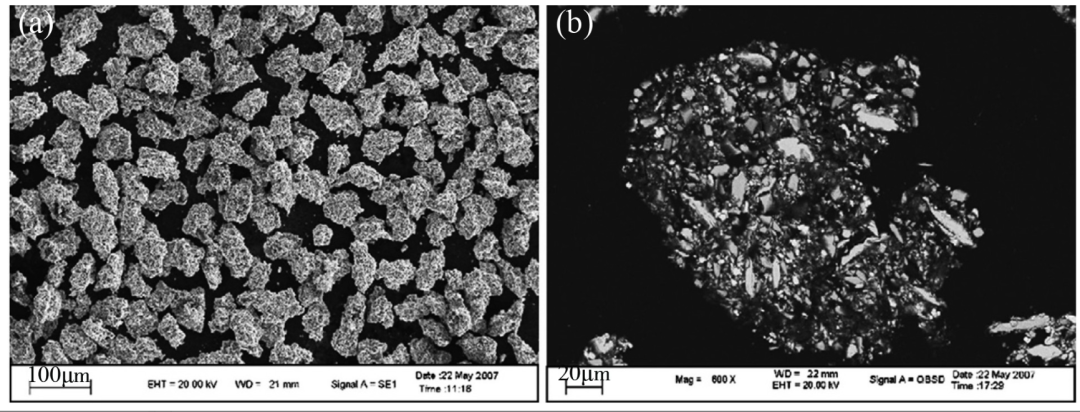

前驅體熱解法是引入碳的前驅體,前驅體熱解后形成的碳,不僅可作為反應的碳源促進自蔓延反應的進行,還可作為粘結劑提高反應粉末的結合強度,阻止了噴涂過程中的粉體分離現象。目前,碳的前驅體主要有瀝青和蔗糖兩種,但瀝青具有較為復雜的成分,同時需要較高的熱解溫度,因此難以實現工業化應用。而蔗糖結構簡單,熱解溫度低,是較理想的前驅體材料。

以蔗糖為碳源制備的TiC增強Fe36Ni合金復合粉末的SEM圖和截面形貌圖

包覆法的典型結構為核殼結構,是利用化學鍍等技術在活化后芯材上包覆一層金屬或陶瓷硬質外殼。這種方法不僅能夠將兩種具備不同性能優勢的材料結合在一起,還能避免芯材過早熔化,使反應過程難以控制。但一般來說,這種方式制備的復合粉體硬質包覆層較薄,可能會影響新相的形成,從而影響噴涂涂層的性能。通常可考慮采用多層包覆的策略,形成更為堅固的包覆結構。

Mo包覆NiCr復合粉末的截面和表面形貌

機械合金化就是將欲合金化的元素粉末按一定配比進行機械混合,在高能球磨機等設備中長時間運轉,將回轉機械能傳遞給粉末,同時粉末在球磨介質的反復沖撞下,承受沖擊、剪切、磨擦和壓縮多種力的作用,成為彌散分布、具有極大表面活性的超細粒子,這些超細粒子會發生塑性形變并被冶金結合在一起形成復合粉體。這種方式制備的復合粉體結合強度極高,能使反應物之間充分接觸,但存在無規則形狀、流動性差的典型特征。同時,時間成本高、難以進行規模化生產的問題也限制了其在工業上的應用。

機械合金化原理

相關閱讀:

反應等離子噴涂技術將高溫自蔓延合成與傳統等離子噴涂技術有機結合到一起,充分發揮了兩種技術的優勢,其中基于固/固反應機理的噴涂方式因不受反應氣體限制,能夠在更廣泛的基體材料上制備結合度高、組織均勻致密、硬度高的涂層,而這種特殊的反應機理,噴涂材料的粉末通常以具有較高的結合強度、均勻的粒徑分布和致密結構的復合粉體為主,目前,利用幾種常見的制備方式所獲得的粉體仍存在一些缺陷,結合兩種或多種方式(如團聚燒結法)進行高性能粉體的制備或許是一種行之有效的策略。

參考來源:

1、黃清華,陳爽,劉明等.反應等離子噴涂技術研究現狀[J].材料導報,2023,37(20):

2、孫軒. Ti-Si-C系反應等離子噴涂涂層組織/性能與形成機理研究[D].北京科技大學,2021.

3、史昆,劉天翼,劉時兵等.等離子噴涂制備典型涂層研究進展[J].鑄造,2023,72(03):

4、胡偉,張振宇,梁補女等.基于大氣等離子噴涂的鎳鉻基粉末制備及其涂層組織結構[J].熱噴涂技術,2019,11(02):

5、周維,樊坤陽,黃淙等.燒結溫度對團聚高溫快速燒結WC-10Co-4Cr粉末及其HVOF涂層性能的影響[J].材料導報,2022,36(06):

6、付冠亞,秦艷芳,朱玲艷等.反應等離子噴涂TiCN涂層顯微結構與性能研究[J].航空制造技術,2019,62(03):

粉體圈Corange整理