等離子噴涂是熱噴涂工藝的一種,其工作原理是利用等離子體焰流在短時間內加熱并加速金屬或陶瓷粉末,在粉末為熔融或半熔融狀態下高速撞擊基體,形成以片層疊層狀態的涂層,這種涂層會牢固附著在基體表面,其結合方式主要以機械結合為主,有時也可產生微區冶金結合和物理結合。等離子噴涂工藝具有噴涂效率高、噴涂工件形狀尺寸不受限制、涂層厚度可控、涂層結合強度高且不影響基體性能等優點,通過等離子噴涂制備的防護涂層對提高基體的耐磨、耐蝕、耐熱等性能具有顯著效果。經過幾十年不斷的發展,等離子噴涂技術已成為航空航天、汽車船舶等高端領域中進行表面防護的一種重要表面處理工藝。近年來,隨著新材料的開發,針對某些特定的噴涂材料,可通過等離子噴涂技術制備出使基體獲得特殊功能的涂層,如壓電涂層、吸波涂層和疏水涂層等,應用領域涉及光伏、高鐵、雷達等眾多高新技術行業。同時,利用等離子噴涂技術制備的生物陶瓷涂層,不僅可以提高基體的生物相容性,還可以起到一定的耐蝕、耐磨的防護作用,是醫用植入領域中必不可少的一道加工工序。總之,等離子噴涂作為一種表面改性工藝,在該領域中占據著舉足輕重的地位,其制備的涂層不僅可以對基體起到防護作用,提高基體材料的工作使用強度,還能實現特殊材料在保留其特殊功能的前提下實現薄膜化、復雜化和小型化。經過數年不斷地研究與實踐,等離子噴涂表面改性技術已日趨成熟,制備出的涂層也能夠滿足絕大多數領域的應用需求,但由于涂層種類較多,不同種類的涂層從噴涂材料的選擇到噴涂工藝和參數的確定都略有差別,致使涂層結構與性能之間存在巨大差異。基于此,本文簡要介紹國內外等離子噴涂制備不同種類涂層的研究現狀,通過從對不同種類涂層的工業需求和以及各涂層的技術特點出發,綜述噴涂材料、噴涂工藝和噴涂參數對涂層結構及性能影響,并對提升等離子噴涂不同涂層性能的方法進行總結,最后對等離子噴涂制備涂層技術進行了展望。

1 耐磨涂層

等離子噴涂耐磨涂層是以提高基體耐磨性并延長使用壽命的一類防護涂層,涂層與基體之間的結合強度和耐磨性作為耐磨涂層中最為重要的兩個性能指標,決定了涂層的質量和使用年限。這主要與涂層自身材料、涂層的形態、涂層間的粘結強度、氣孔、裂紋以及殘余應力有關。耐磨涂層的工作環境多種多樣,工作狀態下主要面臨高溫疲勞、輕/重載荷、高/低轉速等工況,因此需要選擇合適的噴涂材料,以滿足在不同環境下對耐磨損性能的需求。用于制備耐磨涂層的材料種類較多,大體可分為金屬基材料和陶瓷基材料,主要有鐵基、鎳基、鉬基、金屬氧化物、碳化物和氮化物等。表1列舉了近年來常用的耐磨涂層噴涂材料及涂層相關信息。其中,金屬粉末具有良好的浸潤性,可單獨作為涂層噴涂材料,但其制備的涂層硬度一般低于陶瓷基涂層,常常添加硬質相或潤滑相提高涂層耐磨性。

表1 常見等離子噴涂耐磨涂層材料及其相關參數

陶瓷基材料制備的耐磨涂層硬度高、脆性大,制備的涂層種類主要有陶瓷復合涂層和金屬陶瓷涂層。陶瓷復合涂層主要由金屬氧化物組成,常與一定比例的TiO2、SiO2粉末組合使用,可制備出在腐蝕環境下的耐磨損涂層,也可通過納米級顆粒,利用小尺寸效應制備出高溫條件下的耐磨陶瓷涂層。金屬陶瓷涂層是指用一種或數種陶瓷顆粒作為增強體與粘結相(Co、Ni、Fe、Mo、NiCr等)成一體系,通過包覆形式作為涂層,這些增強相可起到彌散強化的作用進而提高涂層的硬度和耐磨性。而粘結相可使涂層獲得一定的韌性,降低涂層孔隙率,這種涂層不僅具有金屬涂層的高韌性、塑性還保留了陶瓷涂層的高硬度,常用在對耐磨性要求較高服役環境苛刻的零部件上。除此之外,耐磨涂層的磨損機制也主要與涂層材料有關,不同材料的磨損形貌如圖1所示。金屬基材料的磨損機制多為磨粒磨損和塑形變形,其特征形態是在摩擦副對偶表面沿滑動方向形成劃痕,增加應力載荷會增加涂層塑性變形,加劇涂層表面溝槽和劃痕形貌,而陶瓷基材料的磨損機制多為磨粒磨損和粘著磨損,對于陶瓷等脆性材料來說,在涂層表面的微凸起會被逐漸去除,脫落的碎片在對磨輥的帶動下使涂層表面形成微裂紋等缺陷,這些微裂紋在后續的摩擦過程中會沿著平行于涂層表面的方向擴展,最終形成一些微小的凹坑。

圖1 不同材質涂層磨損形貌

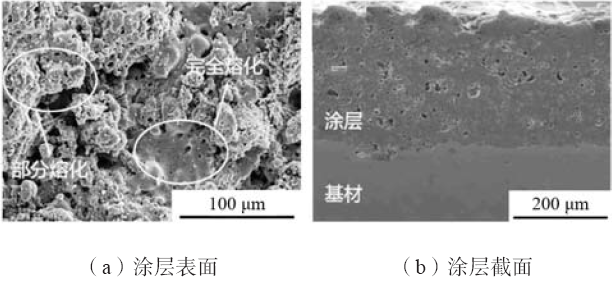

等離子噴涂耐磨涂層具有典型的層狀結構,其微觀結構如圖2所示,涂層內部和表面存在一定的孔隙、裂紋和部分未完全熔化組織。這些孔隙和裂紋的形成是由于不同熔融液滴之間的飛行速度和溫度不同,撞擊基體后呈現出不同的鋪展狀態,各層之間不能完整貼合而導致的,因此等離子噴涂涂層中的缺陷不可避免。研究表明,這些缺陷會直接影響涂層性能,比如在工作狀態下涂層中孔隙會因應力集中而產生疲勞裂紋,經過時間的積累,疲勞裂紋出現不斷擴大,最終導致涂層出現分層而失效。通常認為噴涂參數對涂層中孔隙和裂紋的大小及分布有較大影響。Gao Y等研究了在功率為2.5-4.0kW條件下Al2O3涂層孔隙率、硬度、及相組成的變化,通過選用內部給粉的工藝在較低的功率下制備了高硬度的耐磨涂層,結果表明隨著噴涂功率的增加涂層硬度和γ-Al2O3相含量增加,孔隙率明顯降低,涂層硬度最高可達15GPa。Jiang X Y等研究了高焓大氣等離子噴涂功率和進粉速率對Al2O3涂層組織結構和性能之間的關系,結果表明降低噴涂功率或增加送粉速度均會提高涂層中未熔顆粒的含量,使涂層致密度降低,孔隙數量增加。而當功率較大時,粉末出現過熱或氣化,甚至發生相變的現象,使涂層中的硬質相含量降低,并降低涂層硬度。對比發現,后者的噴涂功率范圍在55kW-95kW明顯高于前者,但這兩種噴涂方法制備的涂層孔隙含量均低于2%,主要原因在于前者使用了內部送粉的工藝,這種工藝使傳輸到粉末的能量高于傳統的噴涂方法。內部送粉工藝消耗的能量雖然僅為傳統噴涂的1/5,但效率較低,無法實現大規模批量生產,而高焓大氣等離子噴涂能使粉末完全充分熔化,獲得的涂層致密度高,現已成為高熔點陶瓷涂層的一種理想噴涂技術。

圖2 等離子噴涂涂層微觀形貌

除了涂層缺陷,殘余應力也會對涂層性能產生一定的影響,其主要是對涂層與基體之間結合強度的影響。大多數等離子噴涂過程中產生的殘余應力均是由熔融或半熔融狀態下的粉末在凝固收縮過程中產生的淬火應力以及冷卻后基體與涂層之間熱膨脹系數不匹配而導致的。目前來說,降低涂層殘余應力工藝方法主要是通過多次預熱基體,降低在沉積過程中產生的淬火應力,同時避免采用過高的噴涂功率,降低涂層的沉積溫度,這種方法還可以減少涂層內由應力而引起的微觀組織缺陷。總之,對于耐磨涂層來說,噴涂材料決定了該涂層的耐磨性,不同噴涂材料相組織成分和性能參數不同,應根據涂層自身服役需求進行選擇,涂層結合強度與涂層孔隙、裂紋、殘余應力有關,可通過優化噴涂參數,預熱基體等方法減少涂層內部和表面的缺陷以及殘余應力。

2 耐蝕涂層

耐蝕涂層是等離子噴涂的另一典型應用,其作用是將材料與外界環境隔離開來,使基體在惡劣的環境下免受腐蝕介質的侵蝕和損害。大氣腐蝕和熱腐蝕是較為常見的腐蝕工況,大氣腐蝕通常是在大氣環境下發生的腐蝕,而熱腐蝕主要發生在蒸汽鍋爐、熱交換器、航空發動機以及發電系統內。這兩種腐蝕的腐蝕條件不同,但腐蝕機理相似,都是腐蝕介質從涂層中殘留的孔隙和裂紋中穿透涂層,通過腐蝕產物在涂層和基體界面不斷積累,最終使涂層脫粘和剝落直至失效。因此對耐蝕涂層來說消除噴涂涂層內部和表面上的孔隙和裂紋是提高涂層性能的主要途徑。但等離子噴涂的涂層中必然存在一定的裂紋和孔隙,對于降低或消除耐蝕涂層缺陷的研究主要集中在噴涂參數、噴涂材料、復合涂層以及涂層后處理等幾方面。前文綜述結果表明,等離子噴涂的結構主要與熔融粉末的沉積溫度和快速凝固有關,而粉末的狀態主要受噴涂參數的影響。Sichani H R等研究了大氣等離子噴涂電弧電流對Ni-Ti-Al涂層結構的影響,結果如圖3所示,在電弧電流為600A時涂層密度最高,孔隙率最低,此時的涂層耐蝕性最好。電流過大或過低均出現較多孔隙,低電流下出現的孔隙是由未完全熔化的粉末導致的,而高電流下涂層出現孔隙是因為粉末在到達基體表面之前發生氣化,而揮發的殘留物在涂層中會形成大量孔隙。胡帥等通過正交實驗方法研究了各噴涂參數對涂層性能影響,對涂層孔隙率的影響強弱順序依次是主氣流量>噴涂距離>噴涂功率,對涂層結合強度的影響則是噴涂距離>噴涂功率>主氣流量。

圖3 不同電弧電流下涂層截面微觀形貌

除了優化噴涂參數外,改進噴涂材料可有效提高涂層的耐蝕性。李水清等研究了Ni對Cr2O3涂層孔隙率及耐蝕性的影響,在制備涂層過程中,根據毛細管原理,低熔點的Ni會流向孔隙處填充孔隙,切斷了腐蝕路徑,提高涂層耐蝕性。李春福等通過納米摻雜改善Al2O3+13%TiO2涂層的耐蝕性能,由于納米離子具有小尺寸效應,納米包覆的微米級粉末熔點降低,在摻雜納米粒子后涂層組織狀態分布更加均勻,微孔數量和微裂紋的尺寸明顯降低,同時在納米材料界面效應下元素通過界面的擴散難度降低,Al元素局部偏聚程度降低。納米含量與涂層孔隙率也有一定關系,如圖4所示隨著納米離子含量的增加涂層孔隙含量減少,在腐蝕液中的耐蝕性提高。

圖4 涂層孔隙和耐蝕性與納米顆粒含量的關系

復合涂層和后處理均是減少涂層孔隙和裂紋的有效方法,Fang M H等采用等離子噴涂工藝制備了Ni/Al-Al2O3梯度陶瓷涂層,并在5%HCl沸騰溶液中進行腐蝕試驗,由于Ni/Al過渡層間涂層的存在,梯度涂層Ni/A-Al2O3陶瓷涂層厚度大大增加,涂層之間無明顯界線,涂層表面與基體之間幾乎不存在通孔,腐蝕速率僅為216mg/cm2,表明這種涂層對基體具有良好的耐腐蝕防護作用。林曉燕對等離子噴涂Ni包WC涂層進行激光重熔處理,在采用合適的激光參數后涂層表面光潔,致密度得到了提高,耐蝕性明顯高于噴涂后的涂層。總之,等離子噴涂耐蝕涂層因自身結構特點和腐蝕機制,應盡量減少涂層的孔隙和裂紋,主要是從優化噴涂材料、控制噴涂參數、復合涂層以及涂層后處理等方法來減少涂層的孔隙和裂紋數量。

3 熱障涂層

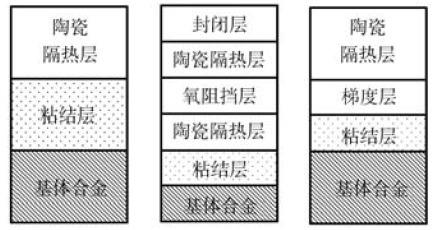

熱障涂層(Thermal barrier coatings,TBCs)是應用在航空發動機的渦輪葉片、燃燒室壁、尾噴管等高溫環境下的一種防護涂層。與傳統防護涂層結構不同,熱障涂層通常由一層金屬粘結層和一層陶瓷隔熱層組成,有時也加入氧阻擋層、封閉層、梯度層形成多層結構或梯度結構等,其結構圖如圖5所示。熱障涂層中粘結層主要起到緩解陶瓷層與基體之間熱膨脹系數不匹配的作用,改善兩者之間的物理相容性,而最為主要的陶瓷層則直接面對外部高溫環境,需要具有低熱導率、高膨脹系數和高熱穩定性。目前最為常用的陶瓷層材料是YSZ,但1200℃是這種材料的使用極限,當溫度超過極限溫度后,ZrO2會發生相變,導致涂層產生一定的膨脹,影響涂層的使用。近年來開發適用于熱障涂層的新型陶瓷層材料主要有YSZ、GdYSZ、La2Zr2O7、CePO4等,涂層具體物理參數見表2。從表中材料名稱中可以看出,熱障涂層陶瓷材料主要可分為稀土摻雜YSZ、稀土摻雜鋯酸鹽、以及稀土磷酸鹽、稀土硅酸鹽等。稀土摻雜YSZ材料使用溫度明顯高于傳統的YSZ材料,這是因為摻雜稀土氧化物增大了ZrO2的晶格畸變,使晶格熱振動頻率降低,涂層熱膨脹系數在原來基本保持不變的情況下,導熱率降低。

表2 部分熱障涂層材料的熱物理性能

圖5 雙層、多層和梯度熱障涂層結構示意圖

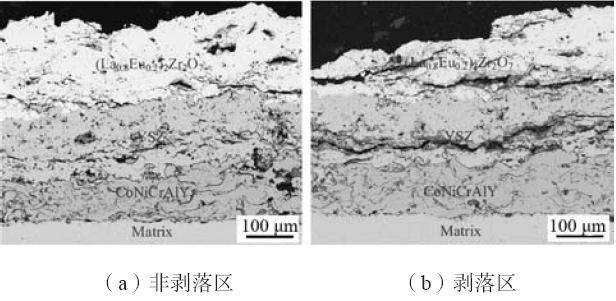

熱障涂層的服役環境十分惡劣,除相變以外,陶瓷層的殘余應力以及高溫環境對陶瓷層的熱腐蝕等都會使涂層出現剝落提前失效。熱腐蝕是熱障涂層所面臨的嚴肅問題,在發動機的燃料中,大量的Na、V、S等元素在高溫環境下會破壞涂層的內部結構,加速涂層的失效。以YSZ涂層為例,熱腐蝕的發生是氧化釔與腐蝕鹽發生的化學反應,生成新的化合物,消耗了YSZ中Y2O3的含量的同時,會使YSZ產生一定的相變,相變應力的產生會加速涂層內部裂紋的擴展。熱腐蝕是涂層結構發生破壞的起因,而殘余應力則是陶瓷層發生剝落的主要原因,研究認為陶瓷層的剝落并不是界面上的突然開裂,而是殘余應力誘發涂層沿厚度方向上的開裂。熱障涂層中的殘余應力主要來源于三方面,一是在等離子噴涂過程中熔融液滴冷卻過程中所產生的的熱應力;二是熱障涂層在經過熱循環后冷卻時因熱膨脹系數不匹配而產生的熱應力;三是粘結層在經過熱循環氧化后所產生的高溫生長應力。對于第一種應力前文已說明采用預熱基體并優化噴涂參數可降低噴涂過程中的殘余應力,對于后兩種殘余應力,可利用雙層陶瓷層結構的方法來解決。Ma W等采用大氣等離子噴涂技術制備了La2CeO7/8YSZ雙層陶瓷熱障涂層,與單獨的La2CeO7和8YSZ涂層相比,這種雙層陶瓷涂層的設計有效地克服了La2CeO7涂層與結合層之間的熱膨脹失配,在高溫循環條件下其壽命比單獨的La2CeO7和8YSZ涂層得到明顯提高。類似的,Liu Z G等制備了雙層(La0.8Eu0.2)2Zr2O7/YSZ,熱循環試驗后涂層部分區域出現剝落。涂層剝落區與非剝落區的微觀形貌如圖6所示,長條狀裂紋大多發生在兩種陶瓷層之間以及YSZ涂層內部,涂層的損傷主要發生在外表面的陶瓷層上,而結合層上的熱生長氧化層并不明顯,說明這種結構的涂層可以有效延緩涂層的損壞。雙層陶瓷結構中,上層陶瓷層具有低導熱系數和高相穩定性,可起到保溫和保護內層的作用,這種雙層陶瓷結構在新型熱障涂層研究中表現出良好的發展潛力。

圖6 LEZYSZ涂層熱循環后涂層截面SEM照

隔熱效果是對陶瓷層的一個基本性能需求,這不僅與涂層材料本身的物理性能參數有關,還受涂層內部結構及涂層的相組成的影響。一般認為增加涂層內部的裂紋數量可以提高涂層的隔熱性能。劉陽等模擬了孔隙率含量和組成與涂層隔熱性之間的關系,結果顯示陶瓷隔熱性隨著孔隙率以及孔隙橫縱比的增加而增強,但涂層中孔隙含量過多會降低涂層的結合強度。李浩宇等在不同噴涂功率下制備了GdPO4/YSZ雙陶瓷結構的超高溫TBCs,低噴涂功率下由于粉末熔化不充分,涂層中出現一定的裂紋,這些裂紋可以提高涂層的韌性和隔熱性,但過高的噴涂功率導致GdPO4相分解為GdPO7相,對涂層熱導率、熱膨脹系數和力學性能產生不利影響。

總之,熱障涂層需要具有隔熱性、耐高溫等性能,通過摻雜稀土元素優化噴涂材料可以提高陶瓷層的耐高溫性能。殘余應力對熱障涂層影響較大,可通過優化涂層結構,制備新型雙層陶瓷隔熱層等方法來減少涂層內部應力的產生。孔隙和裂紋對熱障涂層具有一定的積極作用,優化噴涂參數控制涂層內部孔隙和裂紋或相組成等方法可以提高涂層的熱導率,提升涂層耐熱性能。

4 壓電陶瓷涂層

壓電陶瓷是一種特殊的信息功能陶瓷,具有壓電/逆壓電效應,可以將機械能和電能相互轉換,其特點在于具有高的機電耦合系數、力-電轉換效應和介電常數,廣泛應用于壓電傳感器、微型壓電馬達、醫學成像、聲表面波器件等高端制造領域。近年來,對壓電陶瓷的應用逐漸向小型化、精密化、復雜化方向發展,但傳統制備壓電陶瓷的工藝,如固相燒結、磁控濺射等方法制備出的壓電陶瓷多為塊狀,難以滿足對厚度有特殊要求的壓電陶瓷元器件。等離子噴涂技術是制備壓電陶瓷涂層的常用方法,不僅可以制備出厚度在幾十微米至幾百微米的壓電陶瓷涂層,還可減少在應用過程中的黏貼環節,提高涂層可靠性。制備壓電陶瓷涂層的材料均為鈣鈦礦結構如CaTiO3、BaTiO3、PZT,這種結構是涂層具有特殊功能的必要條件,而涂層的結構則是影響涂層壓電性能和介電常數的關鍵因素。因此為了保證涂層質量,應盡可能減少噴涂過程中材料的分解以及內部缺陷的含量。超音速等離子噴涂焰流溫度高、噴涂粒子速度快,可減少涂層中有效的化學成分的損耗,國內外學者均對超音速等離子噴涂壓電陶瓷涂層進行了研究,獲得的涂層組織致密、孔隙率低、性能質量良好的壓電陶瓷涂層。減少涂層內部缺陷是提高涂層性能的主要方法,Pakseresht等研究了基體預熱涂層結構的影響,結果表明經過對基體進行600℃的預熱處理后,涂層與基體之間結合面孔隙和裂紋明顯減少,涂層介電常數達到505。涂層缺陷減少主要是因為預熱處理去了除表面的附著物,同時預熱改善了涂層與基體間熱量的傳輸,提升熔滴在基體表面鋪展的各向同性和濕潤性,緩解涂層內部熱應力的積累。涂層中晶相含量是影響涂層電學性能的另一指標,一般來說,非晶相含量的增加會導致涂層電阻率的增加和介電常數的降低。JiriKotlan等通過控制大氣等離子噴涂距離來獲得具有不同晶相含量的(Ba,Sr)TiO3涂層,由于噴涂距離越近,噴涂焰流對于涂層存在持續加熱的作用,促使涂層內部非晶相組織發生再結晶,研究結果表明晶相含量的增加使涂層的介電性能得到了提高。Pavel C對等離子噴涂壓電陶瓷涂層進行了系統研究,討論了不同噴槍類型、噴涂工藝參數和后處理對涂層結構和性能的影響,通過在較高的噴涂功率下得到了高含量非晶相的壓電陶瓷涂層,之后對涂層進行熱處理,實現了全部非晶相向晶相的轉變,最終涂層性能明顯得到提高。

總之,壓電陶瓷涂層是功能性涂層,其性能與噴涂材料有直接的關系,噴涂過程中會造成材料的分解,因此也應通過控制噴涂功率,避免過多的材料損耗所造成涂層性能的下降,同時對于涂層缺陷的數量也應加以控制。對涂層進行后處理,將涂層的非晶相轉變為晶相也是提高涂層的壓電性能和介電常數的常用工藝方法。

5 生物陶瓷涂層

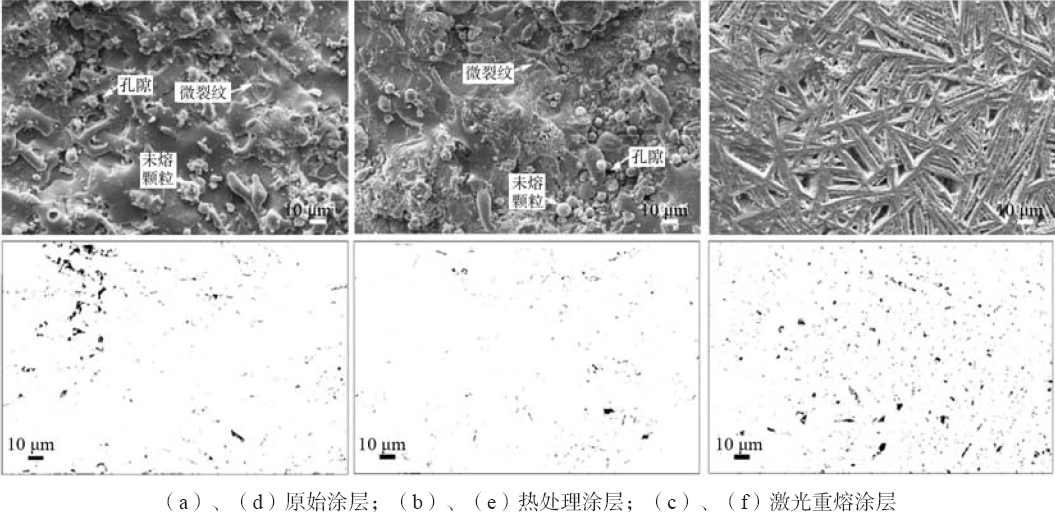

生物陶瓷涂層是專門用于醫用植入體的一種防護涂層,由于植入材料的植入周期較長,在其服役期間需要涂敷一層涂層來保護基體完整性不受體液或血液的侵蝕。因此生物活性涂層不僅需要具有生物相容性,還應具有較高的結合強度、耐磨性和耐腐蝕性能,有時作為承力的植入體還需要涂層具備一定的力學性能。羥基磷灰石[Ca10(PO4)6(OH)2]簡稱HA,具有無毒、良好的生物相容性以及骨導電性,是目前制備生物陶瓷涂層最為常用的一種材料。但HA陶瓷材料脆性高、硬度大,通過等離子噴涂制備的羥基磷灰石陶瓷層常常面臨涂層與基體結合強度低、孔隙和裂紋等缺陷較多、涂層耐蝕性較差等問題。解決等離子噴涂生物陶瓷涂層的上述問題也主要通過優化噴涂工藝、噴涂材料以及涂層的后處理等來解決。HuangL P等在鈦合金表面制備了等離子噴涂HA/Ta復合涂層,利用Ta與HA的熔點差異,使涂層中未熔化的Ta顆粒填充了HA涂層表面及內部的氣孔,提高涂層致密度。同時Ta的加入也削弱了涂層和鈦合金之間的熱膨脹系數的失配度,提高了涂層與基體的結合強度。此外Ta也具有很好的抗菌性能,有效減少組織感染的發生。優化噴涂材料也可以減少涂層內部缺陷提高涂層耐蝕性。Singh J等研究了硅酸鈣增強羥基磷灰石(HA-CS)涂層和HA涂層,對比發現純HA涂層表面存在一定的微裂紋,而HA-CS涂層上無明顯的裂紋,且隨著CS含量的提高,涂層的耐蝕性得到了提高。這是因為在HA涂層的凝固過程中只存在快速均勻的單相冷卻,而HA-CS涂層中,HA和CS的熱導率不同,會產生跨HA/CS邊界的溫度梯度,使HA-CS涂層的冷卻速度減慢,減少裂紋的產生。等離子噴涂熱流溫度高,HA材料在等離子噴涂后會產生明顯的分解、非晶化、失羥等現象。通常非晶相在熱力學上處于亞穩定,是容易發生分解和失效的,因此對涂層進行晶化處理,提高涂層中HA晶相比例,可以提高涂層的結構穩定性。劉晉京研究了熱處理和激光重熔對等離子噴涂涂層組織和結構的影響,結果表明噴涂過程中HA發生了分解和非結晶化,經過處理后涂層顯微結構和孔隙含量如圖7所示,HA結晶度明顯提高,表面質量較好,孔隙含量均低于初始涂層。

圖7 后處理對等離子噴涂生物陶瓷涂層微觀結構的影響

總之,生物陶瓷涂層需要具有生物相容性和耐蝕性,所選擇的噴涂材料因此受到限制,目前主要是以羥基磷灰石為主或在此材料基礎上對其進行改性處理。對于提升生物陶瓷涂層性能的方法有制備復合涂層來減少涂層內部的通孔數量,也可以通過熱處理或激光重熔對涂層進行晶化處理,降低涂層非晶相的含量。

6 展望

等離子噴涂技術具有噴涂材料廣、不受零件形狀尺寸限制且噴涂效率高等優點,在制備各種防護和功能涂層中占據著重要地位,但涂層種類較多,目前涂層材料和噴涂工藝的發展仍會使涂層的應用受到一定的限制。文中通過簡要介紹國內外等離子噴涂技術制備的耐磨、耐蝕涂層、熱障涂層、壓電涂層、生物陶瓷涂層的應用背景和性能需求,分析噴涂材料、噴涂工藝和參數對涂層結構和性能的影響,探究等離子噴涂各種典型涂層的發展方向。

耐磨和耐蝕涂層應用廣泛,是最為常見的防護性涂層,這兩種涂層的性能也主要與噴涂材料和噴涂參數密切相關。噴涂材料對涂層的防護效果起著決定性作用,現階段對它們的研究也多集中在新的涂層材料的研發中,如在現有耐磨涂層材料中添加不同硬質相,制備出多相復合涂層來提高涂層的耐磨性。對耐蝕涂層來說較少含量的孔隙和裂紋可提高涂層耐蝕性,優化噴涂參數是減少涂層缺陷含量的有效途徑,同時復合涂層或封孔處理技術也是提高耐蝕涂層性能的另一方向。

熱障涂層的結構復雜,多用于航空航天等領域,因此對熱障涂層的性能提出了較高的要求。現階段對熱障涂層研究主要集中在新型涂層材料,涂層結構,以及噴涂工藝上,其中開發的新型稀土氧化物涂層材料和具有雙層陶瓷結構的涂層均可有效提高熱障涂層的工作溫度和使用壽命,具有較大的發展潛力。

壓電陶瓷涂層屬于功能涂層,其功能性與涂層材料和結構的完整性有直接關系,超音速等離子噴涂技術因其自身特點,制備出的涂層涂層孔隙含量低,且噴涂過程中材料分解少,在制備壓電陶瓷涂層中有著巨大的優勢,未來可通過對噴涂參數的深入研究,并不斷改進噴涂工藝,制備出性能穩定的壓電陶瓷涂層。

最后對于生物陶瓷涂層來說,可供選擇的材料有限,目前主要是以羥基磷灰石為主或在此材料基礎上添加其他元素對其進行改性處理,提高生物陶瓷涂層耐蝕性是其主要研究方向,目前主要方法是通過復合涂層技術實現封孔效果,或涂層后處理如熱處理以及激光重熔技術對涂層進行晶化處理,降低涂層非晶相的含量,以實現延長涂層使用壽命的目的。

作者:史昆,劉天翼,劉時兵,岳野,徐凱,曲赫威,李重陽,倪嘉

單位:沈陽鑄造研究所有限公司

來源:《鑄造》雜志202303期

編輯:劉東輝

審核:曲學良