1. 再結晶過程

變形后的金屬在較高溫度加熱時,由于原子擴散能力增大,被拉長(或壓扁)、破碎的晶粒通過重新生核、長大變成新的均勻、細小的等軸晶。這個過程稱為再結晶。變形金屬進行再結晶后,金屬的強度和硬度明顯降低,而塑性和韌性大大提高,加工硬化現象被消除,此時內應力全部消失,物理、化學性能基本上恢復到變形以前的水平。再結晶生成的新的晶粒的晶格類型與變形前、變形后的晶格類型均一樣。

2. 再結晶溫度

變形后的金屬發生再結晶的溫度是一個溫度范圍,并非某一恒定溫度。一般所說的再結晶溫度指的是最低再結晶溫度(T再), 通常用經大變形量(70%以上)的冷塑性變形的金屬,經一小時加熱后能完全再結晶的最低溫度來表示。最低再結晶溫度與該金屬的熔點有如下關系:

T再=(0.35~0.4)T熔點

式中的溫度單位為絕對溫度(K)。 最低再結晶溫度與下列因素有關:

(1)預先變形度 金屬再結晶前塑性變形的相對變形量稱為預先變形度。預先變形度越大, 金屬的晶體缺陷就越多, 組織越不穩定,最低再結晶溫度也就越低。當預先變形度達到一定大小后, 金屬的最低再結晶溫度趨于某一穩定值。

(2)金屬的熔點 熔點越高, 最低再結晶溫度也就越高。

(3)雜質和合金元素 由于雜質和合金元素特別是高熔點元素, 阻礙原子擴散和晶界遷移, 可顯著提高最低再結晶溫度。如高純度鋁(99.999%)的最低再結晶溫度為80 ℃, 而工業純鋁(99.0%)的最低再結晶溫度提高到了290 ℃。

(4)加熱速度和保溫時間 再結晶是一個擴散過程, 需要一定時間才能完成。提高加熱速度會使再結晶在較高溫度下發生, 而保溫時間越長, 再結晶溫度越低。

3. 再結晶后晶粒的晶粒度

晶粒大小影響金屬的強度、塑性和韌性, 因此生產上非常重視控制再結晶后的晶粒度, 特別是對那些無相變的鋼和合金。影響再結晶退火后晶粒度的主要因素是加熱溫度和預先變形度。

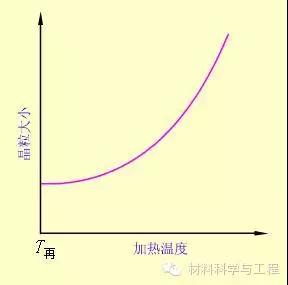

(1)加熱溫度 加熱溫度越高, 原子擴散能力越強, 則晶界越易遷移,晶粒長大也越快。

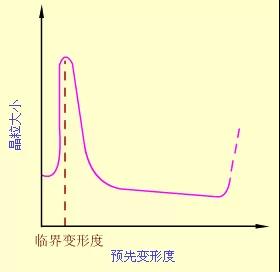

(2)預先變形度 變形度的影響主要與金屬變形的均勻度有關。變形越不均勻, 再結晶退火后的晶粒越大。變形度很小時,因不足以引起再結晶,晶粒不變。當變形度達到2~10%時,金屬中少數晶粒變形,變形分布很不均勻,所以再結晶時生成的晶核少,晶粒大小相差極大,非常有利于晶粒發生吞并過程而很快長大,結果得到極粗大的晶粒。使晶粒發生異常長大的變形度稱作臨界變形度。生產上應盡量避免在臨界變形度范圍內的塑性變形加工。超過臨界變形度之后,隨變形度的增大,晶粒的變形更加強烈和均勻,再結晶核心越來越多,因此再結晶后的晶粒越來越細小。但是當變形度過大(約≥90%)時, 晶粒可能再次出現異常長大,一般認為它是由形變織構造成的。

由于塑性變形后的金屬加熱發生再結晶后,可消除加工硬化現象,恢復金屬的塑性和韌性, 因此生產中常用再結晶退火工藝來恢復金屬塑性變形的能力,以便繼續進行形變加工。例如生產鐵鉻鋁電阻絲時,在冷拔到一定的變形度后,要進行氫氣保護再結晶退火,以繼續冷拔獲得更細的絲材。 為了縮短處理時間,實際采用的再結晶退火溫度比該金屬的最低再結晶溫度要高100 ℃~200 ℃。

文章轉載自微信公眾號:熱噴涂與再制造